随着智能科技的进步,21世纪人类的生活环境越来越智能化,大部分企业都面临越来越多经营上的挑战,在诸多挑战中,新产品开发过程中的设计问题,是最棘手的问题之一。很多企业都想提升研发的设计竞争力,但一直找不到合适且有效的方法,或者一直无法有效改变企业研发正向设计文化。本文将分享二十多年在数几十家企业研发部门咨询辅导的经验,阐述企业如何由Design For Six Sigma(DFSS)方法提升产品设计竞争力,供企业相关人员参考。

一、如何判断研发部门是否需要DFSS方法?

企业可以透过回答下列问题来判断研发部门是否需要DFSS方法:

1. 新产品的功能卖点,不符合消费者的需求或期望吗?

2. 客户要求越来越严格,但设计人员无法有效改变设计来满足客户需求吗?

3. 新产品设计经过多次才通过设计验证测试吗?

4. 新产品陷入红海战争,但无法有效降低成本吗?

5. 新产品量产前后,多次进行设计或工程变更吗?

如果您公司的研发(RD)部门存在上述任何一项问题,那就需要用DFSS方法来改善了。营销大师菲利普·科特勒在其经典论著《营销学导论》中指出,新产品的失败率高达80%,像美国福特公司在开发新产品爱德塞尔汽车上损失了3.5亿美元,最终仍告失败;得州仪器公司在家庭计算机行业新产品开发失败,退离市场时已损失了6.6亿美元;而最新根据美国新产品成功研究协会对500强企业近360个新产品研发的调研数据,新产品失败率大概是40%~50%,而失败的原因及比例为:

¦ 产品问题或瑕疵: 16%

¦ 缺乏有效的营销运作: 14%

¦ 成本过高: 10 %

¦ 竞争激烈或对手的反应: 9%

¦ 上市时机不好: 8%

¦ 技术或生产问题: 6%

不正确的市场分析: 24%

¦

上述失败原因中,除了缺乏有效营销、竞争激烈、上市时机等之外,其余皆属于技术问题,根据美国质量协会的调查,这些技术问题,最多企业采用的改善方法,就是DFSS方法。换句话说,56%的新产品开发失败原因,可以透过DFSS方法得到有效改善。

二、如何用六西格玛设计方法论提升产品设计核心竞争力?

很多六西格玛的书籍都在倡导企业要全面推行六西格玛来提升企业竞争力,也提到了成功推行六西格玛的关键,笔者认为成功的定义,不是企业推行了几个DFSS班,培养机个GB、BB甚至MBB,而是企业文化理有没有DFSS的精神?所有设计工程师有没有用科学的方法在研发产品?如果一个企业就算培养了非常多的GB、BB甚至MBB人才,但平时遇到的设计问题,包含产品的概念设计、产品系统设计、参数设计、公差设计、可靠性设计等,都还是用过去的经验式、逆向工程式来设计的话,那企业的的六西格玛活动是失败的,因为没有建立六西格玛文化。在「六西格玛」项目运行中,每个部门都需要贡献心力、时间与支持,共同达到公司建立六西格玛文化的目标。

一个企业若想要提升设计竞争力,首先必须解决RD部门存在上述本文所提到的五项问题,而想要采用DFSS方法来解决这些问题,笔者依据二十家推行DFSS的企业咨询辅导经验,提出五个关键要素,分述如下:

1. 领导层的参与和支持

这是很重要但很多企业最容易忽略的关键要素。DFSS活动的推行,是采用由上而下 (top-down) 的做法,许多企业领导层都因为很忙的理由,虽然支持但没有参与,将DFSS活动全数交给推进人员来负责,导致最后DFSS活动流于形势,所以无法透过DFSS方法,有效地提升设计竞争力。

企业高层的参与和支持,有利于DFSS活动的推展,且可以让中层干部更积极参与和理解DFSS整个项目的执行过程,这对后续的DFSS文化推展,扮演相当重要的角色。企业高层的参与和支持方式,可包含下列几项:

(1) 参与盟主(Champion)或倡导者(Sponsor)培训,了解DFSS的精神。

(2) 参与DFSS项目的结案发表会,给予项目点评、鼓励和奖励。

(3) 支持DFSS项目推进所需资源,包括人力、时间与金钱。

(4) 支持基础建设的建立,表达对DFSS文化的重视与决心。

2. 成立核心的推进组织

世界500强企业企业推行DFSS活动时,都有成立专责的核心的推进组织,负责DFSS活动的基础建设建立,但这需要高层的完全支持才能执行与维护。很多大企业的高层根本不想去谈这问题,因为他们认为在现有公司制度下执行DFSS就可以了,不需要再额外建立其他的组织和规范,但这会造成推行上困难,在DFSS文化建立完成之前,为了有效学习DFSS方法,基础建设是必要的。一般企业推行DFSS的基础建设内容,可包含下列几项:

(1) 推行组织与权责

(2) 绿带(GB),黑带(BB)项目选择办法

(3) 人员培训及认证办法

(4) 财务效益管理办法

(5) 沟通及倡导活动

(6) 知识库管理及软件的建立

3. 选择正确的DFSS项目与客户密切结合

这是很多企业依赖外部咨询顾问协助,但其实都做得不够好的关键要素。在DFSS的活动中,项目选择是Champion或Sponsor的责任;然而以笔者近二十年的DFSS辅导经验,企业在推行DFSS活动初期,因为Champion或Sponsor没有经验,所以,DFSS的项目选择,建议先由部门的KPI向下展开设计技术难题后,再筛选出适合用DFSS方法解决的题目。到了DFSS活动中期(约1~2年)以后,DFSS的项目选择,建议可以跟新产品开发项目相结合,也就是从新产品开发项目中列出技术难题,然后再筛选出适合用DFSS方法解决的题目。如此一来,可以让DFSS项目成员,不会把DFSS项目当成是额外的工作,而是与日常设计工作相结合。

4. 正确的DFSS方法和工具

目前企业所采用的DFSS方法论,包括DMADV, DMADOV, IDOV, IDDOV, CDOV, DCOV等,其中以DMADV, IDOV, CDOV最多企业所采用。这些方法的观念都是相类似的,只是各自在新产品开发的着重点有所不同,若依据企业特性,IDOV比较适合自主全新产品研发类品牌的企业;DMADV方法比较适合从产品研发角度进行产品功能绩效优化的企业;而CDOV比较适合连续制程(如钢铁、化工材料)的企业。

另外,早期的DFSS方法论中,并没有特别强调概念与技术参数创新工具的使用;但近十多年来,全球企业在DFSS所使用的工具中,都必须加入创新工具(如TRIZ),才能更有效解决设计上的技术瓶颈点。

5. 整合DFSS 工具到新产品开发流程

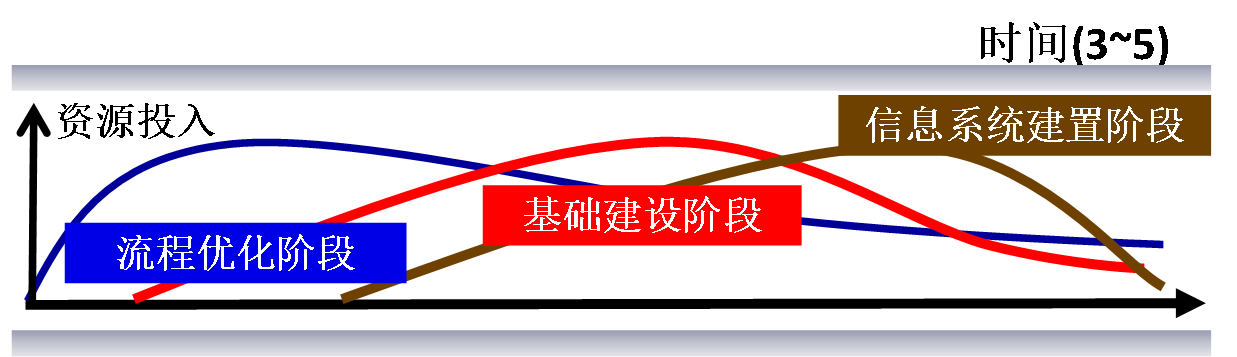

这是最重要也最难做到的关键要素。一般而言,企业必须在推行DFSS活动2年,而且GB培训涵盖率已经超过50%以上,才比较适合规划将DFSS 工具整合到新产品开发流程。以电子业新产品开发流程为例,就是将DFSS的重要工具,加入新产品开发流程的ES, EVT, DVT, PVT等各个阶段的设计审查项目中,如此一来,即便企业没有DFSS项目的活动了,也已经将DFSS的精神融入企业设计文化中,也就是建立企业自己的设计语言和DNA。

由于此部分非常重要,内容亦非常繁多,我们将在以后得文章里,作进一步的阐述。

总结

在21世纪的智能化创新时代,每个企业的研发(RD)人员都应该学习新方法,以面临未来更新的技术变革挑战。而DFSS是运用一套系统化的工程技术,以设计出符合六西格玛水平的产品,它是目前全世界公认最有效的新产品创新设计方法,能改变过去传统设计不够重视客户需求,与不够系统化的考虑所有设计环节的缺点。笔者以十多年的DFSS企业产品与技术绩效创新咨询与辅导经验,以期提出一个比较正确的观点,供未来想要或正在推行DFSS活动的企业作参考,让企业真正能由DFSS方法提升设计竞争力。